کنترل دما در حمل و نقل یخچالی یکی از مباحثی است که بسیاری از کارشناسان مواد غذایی و مهندسین مکانیک فعال در حوزه حمل و نقل را به خود مشغول کرده است. حفظ و سلامت، جلوگیری از فساد و انجماد مواد غذایی موضوعی است که شرکتهای تولید کننده حاضرند هزینه های گزافی در جهت آن انجام دهند. این مقاله در رابطه با این موضوع نوشته شده است.

به هنگام حمل و نقل یخچالی مواد غذایی نگرانی اصلی حفظ دمای مناسب است. بطور مثال در استرالیا، یک تحقیق نشان می دهد که غذای فاسد مسبب سالانه حدود 5.4 میلیون مورد از موارد ابتلا به التهاب گوارشی است. همین طور فساد باعث می شود که سالانه 5.2 میلیارد دلار غذا در این کشور معدوم گردد.

ضرورت کنترل دما در یونیت های برودتی حمل و نقل

عدم حفظ ماده غذایی در بازه دمای صحیح می تواند مشکلات سلامتی جدی برای مصرف کننده ایجاد نماید. رایج ترین و واضح ترین مسأله ای که در صورت ترابری مواد غذایی در دمای نامناسب رخ می دهد رشد باکتری است. این امر به نوبه خود باعث فساد مواد غذایی می شود. بوی نامطبوع، تغییر رنگ و چسبناک شدن از نشانه های تأثیر باکتری ها بر ماده غذایی است.

اثر عدم کنترل دما و خروج دمای کانتینر از بازه دمایی مناسب عواقب زیر را برای مواد غذایی مختلف به همراه دارد:

- الف – در فرآورده های گوشتی ناحیه خطر 4 تا 60 درجه سانتیگراد است. در این محدوده، باکتری ها طی 20 دقیقه تولید مثل کرده و جمعیت خود را دو برابر می کنند. ذخیره سازی در دماهای زیر ۴ درجه سانتیگراد حرکت مولکولها را کند کرده و باعث توقف تولید مثل باکتری ها می شود. در مقابل انجماد گوشت باعث از بین رفتن تازگی و آسیب دیدن بافت گوشت در زمان یخزدایی میشود.

- ب- ماهی و غذاهای دریایی در هر دمایی بالاتر از صفر درجه سانتیگراد در معرض خطر تکثیر باکتری ها قرار میگیرند. خطر رشد باکتری در این مواد غذایی می تواند شدید باشد. حفظ دمای صفر درجه سانتیگراد حین حمل و نقل می تواند سرعت تکثیر باکتری ها را کاهش دهد.

- ج- میوه و سبزیجات به محض چیده شدن شروع به فاسد شدن می کنند. آب موجود در میوه و سبزیجات تبخیر و این امر به نوبه خود باعث تکثیر عوامل بیماری زا می شود. در هنگام انتقال میوه و سبزیجات باید توجه داشت که هوای کانتینر باید همواره در حالت اشباع از بخار آب باشد تا آب میوه و سبزی تبخیر نشود.

- د- تخم مرغ نیز در معرض آلودگیهای باکتریایی است. سالمونلا شناخته شده ترین باکتری آلوده کننده تخم مرغ است که در دمای اتاق به تدریج باکتری ها به زرده تخم مرغ دسترسی پیدا می کنند. همینطور در دمای بالاتر از 7 درجه سانتیگراد، باکتری دیگری وارد فرآیند فاسدسازی تخم مرغ می گردد.

- ه- شیر و محصولات لبنی در دماهای زیر ۷ درجه سانتیگراد ایمن و سالم هستند. با این حال بهتر است برای حفظ کیفیت شیر بهتر است دما کمتر ۴ درجه سانتیگراد باشد. از ذخیره سازی تا تحویل به مشتری، دما باید به دقت حفظ گردد. محصولات لبنی مثل پنیر نیز اگر در دمای مناسب حمل و نقل نشوند می توانند محل رشد باکتریهای خطرناکی باشند.

سامانه های کنترل و نظارت بر دما در ناوگان حمل و نقل یخچالی

نیاز مبرم به حفظ دقیق دما حین ترابری مواد غذایی منجر به افزایش کیفیت کار ناوگان حمل و نقل یخجالی و تلاش این شرکتها برای رسیدن به سیستمهای نظارتی و کنترلی دقیقتر شده است.

بر اساس بعضی گزارش ها چهار میلیون وسیله نقلیه جاده ای یخچالی و ۵۰۰،۰۰۰ کانتینر یخچالی در جهان مورد استفاده قرار میگیرد و هر روز بر این تعداد افزوده میشود.

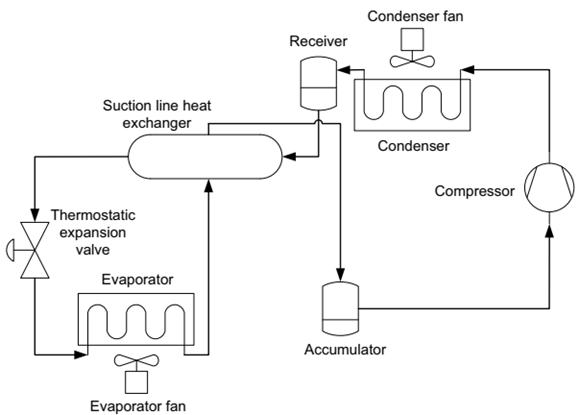

تاکنون اکثر رویکردهای کنترل دما در سامانه های سرمایش سیار یک کنترلگر ساده روشن-خاموش بوده است. مکانیزم این سامانه ها به این شکل است که به محض بالاتر رفتن دمای محفظه داخلی یخچال از محدوده مشخص، کمپرسور روشن و عمل سرمایش آغاز می شود. زمانی که دمای محفظه به مقدار از پیش تعیین شده (نقطه تنظیم) رسید، کمپرسور خاموش می شود. این عملیات مرتبا تکرار می شود.

عمل روشن یا خاموش شدن کمپرسور با اندازه گیری اختلاف دمای محموله و دمای نقطه تنظیم انجام می شود. سایر محرکه ها مثل فن کندانسور و فن اواپراتور نیز با همان زمان بندی کمپرسور فعالیت می کنند.

در چنین سیستمی، دمای محفظه یخچال حول دمای نقطه تنظیم نوسان می کند. دامنه و فرکانس این نوسانات روی عملکرد چرخه سرمایش اثرگذار است.

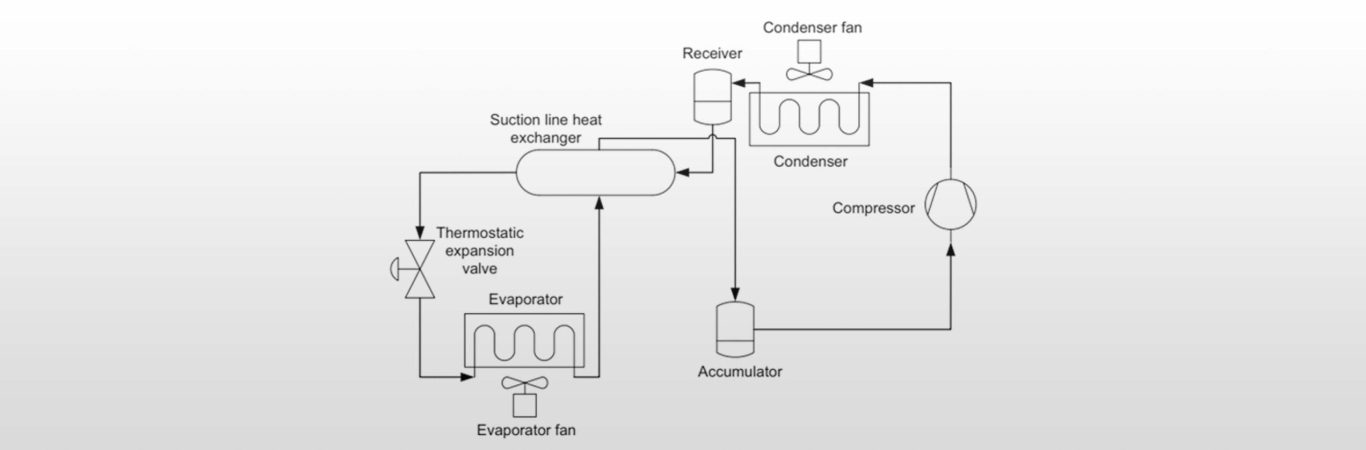

مایع مبرد، در لوله اواپراتور میچرخد و گرمای محفظه را بخود جذب میکند؛ بنابراین خودش گرم و تبدیل به گاز می شود. وقتی که مایع به حالت گاز در آمد، وارد کمپرسور می شود؛ اینجا جایی است که گاز شدیداً تحت فشار قرار میگیرد و سپس با حفظ فشار بالا، خنک می شود، طوری که دوباره تبدیل به مایع می گردد و سیکل تکرار میشود.

تنظیم سامانه کنترلی در سیستم های فعلی سرمایش سیار طی آزمایش هایی در آزمایشگاه یا روی تجهیزات در حال کارانجام می شود، به گونه ای که سامانه بتواند دما را در محدوده مورد انتظار نگه دارد.

الگوریتم کنترل روشن-خاموش پایه

به علت هزینه بالای کنترل دائمی سرعت کمپرسور، در یونیت های برودتی حمل و نقل کنترل کمپرسور به شیوه روشن-خاموش رویکرد غالب است. ظرفیت سرمایشی سیستم با روشن و خاموش کردن موتور کمپرسور تنظیم می شود؛ این موتور می تواند الکتریکی یا احتراقی باشد؛ حتی کمپرسور ممکن است بدون موتور و با اتصال تسمه به محور اصلی از موتور خودرو نیرو بگیرد.

محدودیت این سامانه کنترلی عدم توانایی آن در تنظیم دامنه نوسان بر اساس تغییر شرایطی مثل دمای محیط و تغییر دمای لازم بر اساس نوع مواد غذایی است. اگر محدوده دمایی کوچکتر یا کارایی بالاتر مورد انتظار است باید شیوه کنترلی دیگری را در پیش گرفت.

الگوریتم کنترل روشن-خاموش بهینه

محققی بنام لی به همراه گروه خود از دانشگاه ایلینویز در سال 2010 الگوریتم بهینه کنترلی ارائه دادند که به طراحان کمک می کند پیش از تست های پرهزینه، بتوانند عملکرد سامانه را با مقادیر مختلف دمای نقطه تنظیم شبیه سازی نمایند. هدف این الگوریتم، بهینه سازی محدوده دما به منظور تنظیم دمای محفظه یخچال بوده است.

این رویکرد اجازه طراحی کیفی سامانه ضمن در نظرداشتن کاهش هزینه ها را می دهد. محققان مثالهایی آورده اند که نشان می دهد در دمای ثابت محیط قابلیت های رویکرد پیشنهاد شده در بهبود عملکرد و تعداد دفعات روشن-خاموش کمپرسور مؤثر است. به علاوه، در سناریوی دمای متغیر محیط، نشان داده شده که کنترل بهینه در عین حفظ دمای مورد نظر انرژی کمتری در مقایسه با کنترل روشن-خاموش پایه مصرف می کند.

برای کسب اطلاعات بیشتر و اطلاع از شرایط خرید محصولات امگا میتوانید با شماره تلفن ۵۶۲۳۱۰۰۲-۰۲۱ و یا دیگر پلهای ارتباطی با ما تماس بگیرید. همچنین میتوانید با دنبال کردن صفحه اینستاگرام اومگا از آخرین اخبار و رویدادها نیز مطلع شوید.